-

дёҖгҖҒжҠҖжңҜиҰҒжұӮ

дё»иҰҒжҢҮж Ү

1.иһәж “зҡ„жңәжў°жҖ§иғҪеҲҶзә§жҢүиЎЁ1зҡ„规е®ҡгҖӮ

иЎЁ1

зә§еҲ«пјҲж Үи®°пјү

3.6

4.6

4.9

5.6

5.9

6.6

6.9

8.8

10.9

12.9

жҠ—жӢүејәеәҰПғb min

kgf/mm2

33

40

50

60

80

100

120

еұҲжңҚжһҒйҷҗПғs min

kgf/mm2

18

24

36

30

45

36

54

64

90

108

дјёй•ҝзҺҮ

%

Оҙ5вүҘ

25

20

/

20

/

16

/

12

9

8

Оҙ1.8вүҘ

/

30

10

30

10

24

10

15

13

12

зЎ¬еәҰ HB

90пҪһ

110пҪһ

145пҪһ216

175пҪһ255

230пҪһ305

295пҪһ375

355пҪһ430

жҺЁиҚҗжқҗж–ҷзүҢеҸ·

пјҲеӨ§йҮҸз”ҹдә§пјү

10

A2

15

A3

10

A2

25

35

15

A3

45

35

35

45

40Cr15MnVB

30CrMnSi15MnVB

еӨҙжқҶз»“еҗҲејәеәҰиҜ•йӘҢ

еҜ№дёҚз»ҸзғӯеӨ„зҗҶзҡ„еҶ·й•Ұиһәж “пјҢйңҖиҝӣиЎҢжң¬йЎ№иҜ•йӘҢгҖӮ

иҜ•йӘҢеҗҺж”ҜжүҝйқўдёҺиһәжқҶдәӨжҺҘеӨ„пјҢдёҚе…Ғи®ёжңүиЈӮзјқгҖӮ

жіЁпјҡв‘ еңЁдёҖиҲ¬жғ…еҶөдёӢпјҢдјёй•ҝзҺҮе’ҢеұҲжңҚжһҒйҷҗеҸӘдҪңдёәеҸӮиҖғжҢҮж ҮпјҢз”ұеҲ¶йҖ еҺӮеңЁз”ҹдә§е·ҘиүәдёӯжҺ§еҲ¶гҖӮеҰӮз”ЁжҲ·иҰҒжұӮиҖғж ёеұҲжңҚжһҒйҷҗе’Ңдјёй•ҝзҺҮж—¶пјҢеә”еңЁи®ўеҚ•дёӯжіЁжҳҺпјӣ

в‘Ў 10.9гҖҒ12.9зә§зҡ„зЎ¬еәҰиҢғеӣҙеҲҶеҲ«зӣёеә”дәҺ铬钢гҖҒ铬锰硅钢гҖӮйҖүз”Ёе…¶д»–жқҗж–ҷпјҢдёҺејәеәҰзӣёеҜ№еә”зҡ„зЎ¬еәҰжҢү GB 1172вҖ”74 зҡ„规е®ҡгҖӮ

2. иһәжӢҙжңәжў°жҖ§иғҪеҲҶзә§зҡ„ж Үи®°пјӣ

пјҲ1пјүж Үи®°з”ұж•°еӯ—иЎЁзӨәпјҢ笫дёҖдҪҚж•°еӯ—дёә Пғb min / 10пјҢеёҰе°Ҹж•°зӮ№зҡ„第дәҢдҪҚж•°еӯ—дёәеұҲејәжҜ”пјҲПғs min /Пғb min пјүпјӣ

пјҲ2пјүжҢүжңәжў°жҖ§иғҪеҲҶзә§зҡ„иһәж “пјҢеҪ“dвүҘ5mmе’ҢеӨ§дәҺжҲ–зӯүдәҺ4.6зә§ж—¶пјҢеә”еңЁдә§е“ҒдёҠеҲ¶еҮәж Үи®°пјҲдёҺиЎЁ1зӣёеҗҢпјүпјҢдҪҶеҜ№зӣёеә”е°әеҜёж ҮеҮҶзҡ„ж Үи®°зӨәдҫӢдёӯе…Ғи®ёзңҒз•Ҙжңәжў°жҖ§иғҪж Үи®°зҡ„пјҢ并且е°ҸдәҺжҲ–зӯүдәҺ6.9зә§зҡ„иһәж “пјҢеҸҜдёҚеҲ¶еҮәж Үи®°пјӣ

пјҲ3пјүж Үи®°еә”еңЁеӨҙйғЁйЎ¶йқўжҲ–еҮ№з©ҙеә•йқўдёҠеҲ¶еҮәгҖӮеҸҜдёәеҮёеӯ—жҲ–еҮ№еӯ—пјҢе…¶еӨ§е°Ҹз”ұеҲ¶йҖ еҺӮ规е®ҡгҖӮ

3. еҪ“жңәжў°жҖ§иғҪеҲҶзә§зҡ„规е®ҡдёҚиғҪж»Ўи¶ідҪҝз”ЁиҰҒжұӮж—¶пјҢеҸҜжҢүиЎЁ2规е®ҡзҡ„жқҗж–ҷйҖүз”ЁгҖӮ

иЎЁ2

з§Қзұ»

зүҢеҸ·

ж ҮеҮҶзј–еҸ·

зү№з§Қй’ў

1Cr13гҖҒ2Cr13

Cr17Ni2

1Cr18Ni9Ti

GB 1220-75

й“ңеҸҠе…¶еҗҲйҮ‘

H62гҖҒHPb59-1

H62йҳІзЈҒгҖҒHPb59-1йҳІзЈҒ

YB 457-71

й“қеҸҠе…¶еҗҲйҮ‘

LY8

LY10

жіЁпјҡв‘ дёҚеҗҢеҶ¶зӮјеҸҠжөҮжіЁж–№жі•еҲ¶йҖ зҡ„й’ўжқҗеҗҢж ·еҸҜд»ҘйҮҮз”ЁгҖӮ

в‘Ў вҖңзүҢеҸ·вҖқж ҸеҶ…жҜҸдёҖйҖҡж ҸдёӯжүҖеҲ—еҗ„з§Қжқҗж–ҷпјҢеҸҜд»Ҙдә’зӣёйҖҡз”ЁгҖӮ

4. иһәж “дёҠзҡ„иһәзә№пјҡ

пјҲ1пјүиһәзә№еҹәжң¬е°әеҜёжҢү GB 196вҖ”63 зҡ„规е®ҡгҖӮиһәзә№е…¬е·®жҢү GB 197вҖ”63 зҡ„规е®ҡпјӣзІ—зүҷдёә2гҖҒ3зә§пјӣз»Ҷзүҷдёә2гҖҒ2aгҖҒ3зә§пјҢзІ—еҲ¶иһәжӢҙд»…жҢү3зә§е…¬е·®еҲ¶йҖ пјӣ

пјҲ2пјүиһәзә№дҫ§йқўзҡ„е…үжҙҒеәҰжҢүиЎЁ3зҡ„规е®ҡгҖӮеҶ…гҖҒеӨ–еҫ„еҸҠиһәе°ҫе’ҢжңҖеҲқдёӨжүЈзҡ„е…үжҙҒеәҰдёҚдҪң规е®ҡпјӣ

иЎЁ3

зұ»еҲ«

дҫ§йқўе…үжҙҒеәҰ

зІҫеҲ¶иһәж “

в–Ҫ5

зІ—еҲ¶иһәж “

в–Ҫ3

жіЁпјҡеҪ“иһәи·қпјҲtпјүдёҚеӨ§дәҺ0.5mmж—¶пјҢеҸҜдёҚжЈҖжҹҘе…үжҙҒеәҰгҖӮ

пјҲ3пјүиһәзә№иЎЁйқўдёҚе…Ғи®ёжңүиЈӮзјқгҖӮ

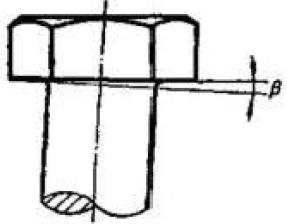

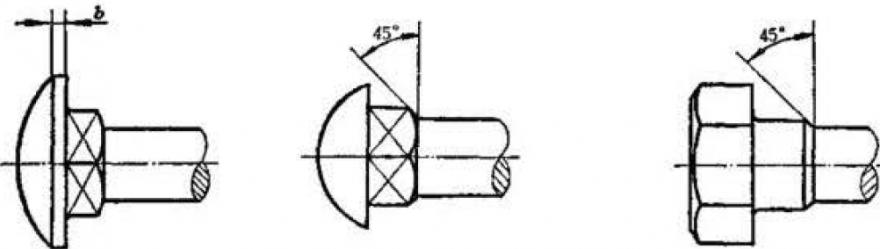

5. ж”ҜжүҝйқўеҜ№иһәжқҶиҪҙеҝғзәҝзҡ„дёҚеһӮзӣҙеәҰпјҲОІпјүпјҲеӣҫ1пјүпјҡ

зІҫеҲ¶иһәж “пјҡОІвүӨ1В°пјӣ

зІ—еҲ¶иһәж “пјҡОІвүӨ2В°гҖӮ

еӣҫ1

6. иһәж “еә”иҝӣиЎҢдёҚзӣҙеәҰзҡ„жЈҖжҹҘгҖӮиһәж “еә”йЎәеҲ©иҗҪе…ҘжЈҖйӘҢжЁЎгҖӮ

7. еҪ“з”ЁжҲ·жҸҗеҮәиҰҒжұӮж—¶пјҢеҸҜжЈҖжҹҘзІҫеҲ¶иһәж “зҡ„жқҶйғЁи„ұзўіеұӮпјҡ

еҜ№5.9зә§еҸҠе…¶д»ҘдёӢзҡ„и„ұзўіеұӮеә”е°ҸдәҺзӣҙеҫ„зҡ„2.5%пјӣ

еҜ№6.6зә§еҸҠе…¶д»ҘдёҠзҡ„и„ұзўіеұӮеә”е°ҸдәҺжҲ–зӯүдәҺзӣҙеҫ„зҡ„1.5%.

дёҖиҲ¬жҢҮж Ү

8. иһәжқҶдёҠж— иһәзә№йғЁеҲҶзҡ„зӣҙеҫ„пјҡ

(1) зІҫеҲ¶зӯүзІ—жқҶзҡ„иһәж “пјҢе…¶е…Ғе·®жҢү GB 197вҖ”63 зІ—зүҷжҷ®йҖҡиһәзә№3зә§зІҫеәҰеӨ–еҫ„зҡ„规е®ҡпјӣ

(2) иһәзә№еҰӮзі»иҫ—еҲ¶пјҢе…Ғи®ёеҲ¶жҲҗз»ҶжқҶпјҢеҚіе°ҸдәҺиһәзә№еӨ–еҫ„пјҢе…¶е°әеҜёеҸҠе…Ғе·®з”ұеҲ¶йҖ еҺӮ规е®ҡпјӣ

(3) жІүеӨҙгҖҒеҚҠеңҶеӨҙгҖҒеҜјйўҲеҸҠжҙ»иҠӮиһәж “зҡ„зӣҙеҫ„d2е°ҸдәҺиһәзә№еӨ–еҫ„пјҢе…¶е°әеҜёеҸҠе…Ғе·®з”ұеҲ¶йҖ еҺӮ规е®ҡгҖӮ

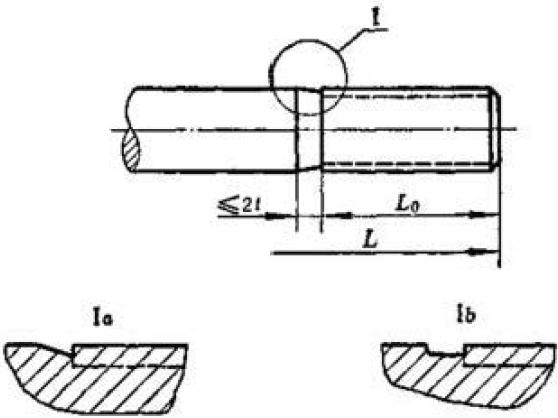

9. иһәзә№з©әзҷҪпјҡ

жіЁпјҡиһәзә№з©әзҷҪзі»жҢҮиһәжқҶдёҠе…ЁйғЁеҲ¶еҮәиһәзә№ж—¶пјҢиһәе°ҫжң«з«ҜдёҺж”Ҝжүҝйқўй—ҙпјҲжҲ–дёҺеҜјйўҲгҖҒж–№йўҲжң«з«Ҝй—ҙпјүзҡ„й•ҝеәҰпјӣжҲ–иҖ…й“°еҲ¶еӯ”з”Ёиһәж “зҡ„иһәе°ҫдёҺиһәжқҶдёҠж— иһәзә№йғЁеҲҶжң«з«Ҝй—ҙзҡ„й•ҝеәҰгҖӮзІҫеҲ¶иһәж “дёҚеӨ§дәҺ1.5tпјӣ

зІ—еҲ¶иһәж “дёҚеӨ§дәҺ2tгҖӮ

tвҖ”вҖ”зІ—зүҷиһәзә№иһәи·қгҖӮ

10. иһәжқҶдёҠдёҚе…ЁйғЁеҲ¶еҮәиһәзә№пјҢ并йҮҮз”Ёиҫ—еҲ¶иһәзә№е·ҘиүәеҲ¶йҖ зӯүзІ—жқҶзҡ„иһәж “ж—¶пјҢе…¶иһәе°ҫжң«з«ҜдёҺж— иһәзә№йғЁеҲҶжң«з«Ҝй—ҙпјҢе…Ғи®ёжңүдёҚеӨ§дәҺ2tпјҲtвҖ”вҖ”зІ—зүҷиһәзә№иһәи·қпјүзҡ„йўҲйғЁпјҲеӣҫ2пјүгҖӮ

еӣҫ2

11. иһәзә№й•ҝеәҰпјҲL0пјүзҡ„е…Ғе·®пјҡ

еҪ“dвүӨ5mmж—¶пјҢ+3tпјӣ

dпјһ5mmж—¶пјҢ+2tпјӣ

tвҖ”вҖ”зІ—зүҷиһәзә№иһәи·қгҖӮ

14. еёҰеҮ№з©ҙиһәж “пјҢе…¶еҮ№з©ҙзӣҙеҫ„D2вүҲпјҲ0.8пҪһ0.9пјүSгҖҒж·ұеәҰhвүҲпјҲ0.2пҪһ0.3пјүHгҖҒеҮ№з©ҙеә•йғЁе…Ғи®ёеҲ¶жҲҗеҮ№зҗғйқўгҖӮеҮ№з©ҙиһәжӢҙеҜ№и§’зҡ„еңҶй’қеә”з”ұз”ҹдә§е·ҘиүәжҺ§еҲ¶пјҢеҚіеңЁи·қйЎ¶йқўеҜё1/3 HпјҲеӨҙй«ҳпјүеӨ„пјҢDзҡ„е°әеҜёе…¬е·®дёҚеӨ§дәҺ9зә§пјҲGB 159вҖ”59пјүгҖҒеҚ•еҗ‘иҙҹеҒҸе·®гҖӮ12. иһәе°ҫеҸҠйҖҖеҲҖж§ҪжҢү GB 3вҖ”58 зҡ„规е®ҡгҖӮ

13. зІҫеҲ¶иһәж “зҡ„иһәжқҶжң«з«ҜжҢү GB 2вҖ”76 зҡ„规е®ҡеҲ¶жҲҗеҖ’и§’жҲ–зҗғйқўпјҢйҮҮз”Ёиҫ—еҲ¶иһәзә№е·ҘиүәжҲ–зІ—еҲ¶иһәж “пјҢеҸҜеҲ¶жҲҗе№із«ҜпјҢе…Ғи®ёжңүиҮӘ然еҪўжҲҗзҡ„еңҶз©ҙгҖҒдёҚжҳҫи‘—зҡ„еҺӢжүҒгҖӮиһәжқҶжң«з«Ҝе…Ғи®ёз•ҷжңүдёӯеҝғеӯ”гҖӮ

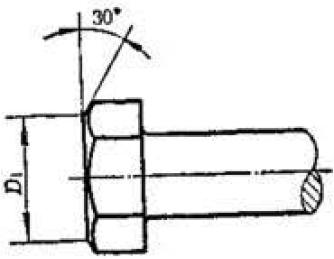

15. иһәж “зҡ„йЎ¶еңҶзӣҙеҫ„пјҲD1пјүпјҢйЎ¶йқўдёҺдҫ§йқўдәӨжҚўеӨ„зҡ„еҖ’и§’жЎүеӣҫ3зҡ„规е®ҡгҖӮ

зІҫеҲ¶иһәж “пјҡD1вүҲ0.95Sпјӣ

зІ—еҲ¶иһәж “пјҡD1вүҲ0.9SгҖӮ

еӣҫ3

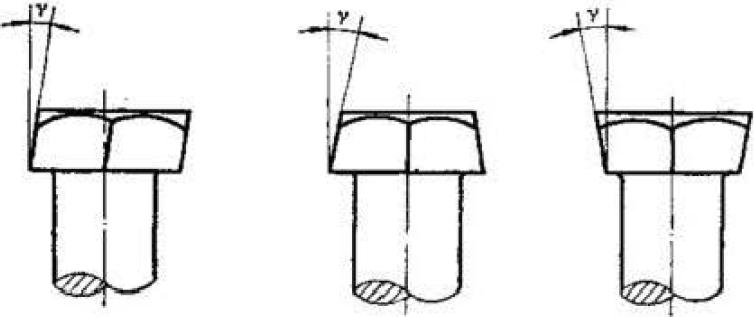

16. е…ӯи§’еӨҙе’Ңж–№еӨҙиһәжӢҙзҡ„еӨҙйғЁдҫ§йқўеҜ№ж”Ҝжүҝйқўзҡ„дёҚеһӮзӣҙеәҰпјҲОіпјү(еӣҫ4пјүпјҡ

зІҫеҲ¶иһәж “пјҡОівүӨ1В°30'пјӣ

зІ—еҲ¶иһәж “пјҡОівүӨ2В°гҖӮ

еӣҫ4

17. еҗ„з§ҚеҚҠеңҶеӨҙиһәж “гҖҒиһәж “ж–№йўҲеҸҠеҜјйўҲзҡ„жң«з«ҜпјҢж №жҚ®з”ҹдә§е·Ҙиүәзҡ„йңҖиҰҒпјҢе…Ғи®ёжҢүеӣҫ5еҲ¶йҖ гҖӮ

еӣҫ5

18. иһәж “еӨҙеҜ№иһәжқҶиҪҙеҝғзәҝзҡ„дёҚеҗҢиҪҙеәҰжҢүиЎЁ4зҡ„规е®ҡгҖӮ

иЎЁ4пјҲmmпјү

d

3

4

5

6

8

10

12

(14)

16

(18)

20

(22)

24

(27)

30

36

42

48

дёҚеҗҢиҪҙеәҰ

зІҫеҲ¶иһәж “

0.20

0.25

0.30

0.40

0.45

0.60

зІ—еҲ¶иһәж “

/

0.3

0.4

0.5

0.6

0.7

0.8

1.0

1.2

1.4

19. еӨҙйғЁеёҰж§Ҫиһәж “зҡ„ж§ҪеҜ№иһәжқҶиҪҙеҝғзәҝзҡ„дёҚеҜ№з§°еәҰжҢүиЎЁ5зҡ„规е®ҡгҖӮ

иЎЁ5пјҲmmпјү

d

3

4

5

6

8

10

12

(14)

16

(18)

20

дёҚеҜ№з§°еәҰ

0.15

0.25

0.30

0.35

0.45

20. иһәжқҶеёҰеӯ”иһәжӢҙзҡ„иһәжқҶдёҠеӯ”зҡ„иҪҙеҝғзәҝеҜ№иһәжқҶиҪҙеҝғзәҝзҡ„дҪҚ移еәҰжҢүиЎЁ6зҡ„规е®ҡгҖӮ

иЎЁ6пјҲmmпјү

d

6

8

10

12

(14)

16

(18)

20

(22)

24

(27)

30

36

42

48

дҪҚ移еәҰ

0.20

0.25

0.30

0.45

0.50

21. иһәзә№иЎЁйқўдёҚе…Ғи®ёжңүеҰЁзўҚиһәзә№йҮҸ规иҮӘз”ұж—Ӣе…Ҙзҡ„зў°дјӨе’ҢжҜӣеҲәпјӣдёҚе…Ғи®ёжңүеҪұе“ҚдҪҝз”Ёзҡ„еҸҢзүҷе°–гҖҒеҲ’з—•е’ҢжүЈдёҚе®Ңж•ҙгҖӮ

22. иһәжӢҙиЎЁйқўдёҚе…Ғи®ёжңүеҪұе“ҚдҪҝз”Ёзҡ„еҮ№з—•гҖҒжҜӣеҲәгҖҒжө®й”ҲгҖҒеңҶй’қгҖҒйЈһиҫ№гҖҒзғ§дјӨе’Ңж°§еҢ–зҡ®гҖӮзІҫеҲ¶иһәжӢҙдёҚе…Ғи®ёжңүжө®й”Ҳе’Ңзғ§дјӨгҖӮеңЁиһәж “йЎ¶йқў30В°еҖ’и§’еӨ„дёҚе…Ғи®ёжңүеҪұе“ҚдҪҝз”Ёзҡ„иЈӮзјқгҖӮ

23. еңЁеҗҚз§°дёӯжңӘжіЁжҳҺвҖңзІ—еҲ¶вҖқзҡ„пјҢеқҮдёәзІҫеҲ¶иһәж “гҖӮзІҫеҲ¶дёҺзІ—еҲ¶жҳҜжҢүе°әеҜёзІҫеәҰгҖҒиЎЁйқўе…үжҙҒеәҰеҸҠжҠҖжңҜиҰҒжұӮеҲ’еҲҶзҡ„пјҢдёҺз”ҹдә§е·Ҙиүәж— е…ігҖӮ

24. дёҠиҝ°и§„е®ҡд»ҘеӨ–зҡ„жҠҖжңҜиҰҒжұӮпјҢз”ұдҫӣйңҖеҸҢж–№еҚҸи®®гҖӮ

дәҢгҖҒжөӢиҜ•ж–№жі•

25. иһәж “зҡ„зЎ¬еәҰиҜ•йӘҢпјҡ

пјҲ1пјүдёҖиҲ¬еҸҜд»ҘзЎ¬еәҰиҜ•йӘҢз»“жһңдҪңдёәжҠ—жӢүејәеәҰзҡ„йӘҢ收дҫқжҚ®гҖӮеҰӮжңүдәүи®®пјҢеә”д»ҘжҠ—жӢүејәеәҰиҜ•йӘҢз»“жһңдёәеҮҶпјӣ

пјҲ2пјүзЎ¬еәҰиҜ•йӘҢйғЁдҪҚпјҢ规е®ҡдёәиһәжқҶжң«з«ҜгҖӮе…¶иҜ•йӘҢж–№жі•жҢү GB 231вҖ”63 зҡ„规е®ҡпјӣ

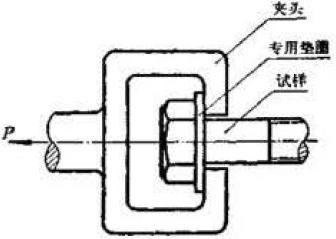

26. жҠ—жӢүејәеәҰиҜ•йӘҢпјҢеңЁжӢүеҠӣиҜ•йӘҢжңәдёҠиҝӣиЎҢпјӣ

пјҲ1пјүе°Ҷиһәж “жӢ§дёҠиһәжҜҚпјҲжҲ–еёҰжңүеҶ…иһәзә№зҡ„дё“з”ЁеӨ№е…·пјүпјҢеҶҚиЈ…е…ҘжӢүеҠӣиҜ•йӘҢжңәдёҠиҝӣиЎҢиҜ•йӘҢпјҲеӣҫ6пјүпјӣ

еӣҫ6

(2) иҜ•йӘҢдёӯпјҢеҪ“иҙҹиҚ·иҫҫеҲ°Пғb minВ·Aж—¶пјҢиһәжӢҙдёҚеҫ—жӢүж–ӯпјҢеҪ“иҙҹиҚ·еӨ§дәҺПғb minВ·AзӣҙиҮіжӢүж–°еҗҺпјҢдәҰдёҚе…Ғи®ёеңЁеӨҙйғЁжҲ–ж”ҜжүҝйқўдёҺиһәжқҶдәӨжҺҘеӨ„ж–ӯиЈӮпјӣ

Пғb minвҖ”вҖ”жҢүиЎЁ1жҲ–иЎЁ2еҺҹжқҗж–ҷзҡ„жңҖе°ҸжҠ—жӢүејәеәҰжһҒйҷҗгҖӮ

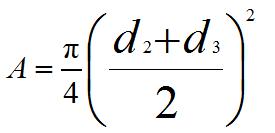

ејҸдёӯпјҡ

d2вҖ”вҖ”иһәзә№дёӯеҫ„е…¬з§°е°әеҜёпјӣ

d1вҖ”вҖ”иһәзә№еҶ…еҫ„е…¬з§°е°әеҜёпјӣ

HвҖ”вҖ”иһәзә№дёүи§’еҪўй«ҳеәҰгҖӮ

пјҲ3пјүеҜ№еӨ§и§„ж јиһәж “зҡ„жҠ—жӢүејәеәҰиҜ•йӘҢпјҢж №жҚ®и®ҫеӨҮжқЎд»¶пјҢеҸҜд»ҘйҮҮеҸ–иҪҰеүҠжҜ”дҫӢиҜ•зҘҘиҝӣиЎҢгҖӮжӯӨж—¶е…¶дјёй•ҝзҺҮжҢүОҙ5пјҢиҖғж ёгҖӮ

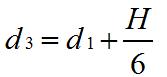

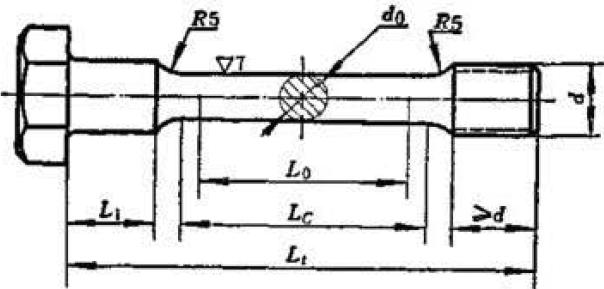

жҜ”дҫӢиҜ•ж ·зҡ„еһӢејҸгҖҒе°әеҜёжҢүеӣҫ7зҡ„规е®ҡеҲ¶еҸ–гҖӮ

еӣҫ7

еӣҫдёӯпјҡL0вҖ”вҖ”5d0жҲ–5.65вҲҡA0пјӣ

A0вҖ”вҖ”жҲӘйқўз§Ҝпјӣ

d0вҖ”вҖ”(3/4)dпјҲиһәзә№зӣҙеҫ„пјүпјңd0пјңd1пјҲиһәзә№еҶ…еҫ„пјүпјӣ

Lc=L0+d0пјӣ

Lt=Lc+2R+пјҲвүҘdпјү+L1гҖӮ

е…¶д»–жҠҖжңҜиҰҒжұӮжҢү GB 228вҖ”76гҖҠйҮ‘еұһжӢүеҠӣиҜ•йӘҢжі•гҖӢзҡ„规е®ҡпјӣ

пјҲ4пјүеҜ№dвүӨ5mmзҡ„иһәж “пјҢдёҚиҝӣиЎҢжҠ—жӢүејәеәҰиҜ•йӘҢпјӣ

пјҲ5пјүеҜ№иҫғзҹӯи§„ж јзҡ„иһәж “пјҢеҸҜйҮҮз”Ёз”ұзӣёеҗҢжқЎд»¶еҲ¶жҲҗзҡ„еҗҢдёҖзӣҙеҫ„й•ҝи§„ж јзҡ„иһәж “иҝӣиЎҢжҠ—жӢүејәеәҰиҜ•йӘҢгҖӮ

27. еұҲжңҚжһҒйҷҗпјҢеңЁиҝӣиЎҢжҠ—жӢүејәеәҰиҜ•йӘҢзҡ„еҗҢж—¶жұӮеҫ—гҖӮ

28. дјёй•ҝзҺҮпјҡз”Ёиһәж “жҲҗе“ҒиҝӣиЎҢиҜ•йӘҢпјҢеңЁжҠ—жӢүејәеәҰиҜ•йӘҢзҡ„еҗҢж—¶жұӮеҫ—пјҢеҸҜжҢүОҙ1.8жҲ–Оҙ5иҖғж ёгҖӮ

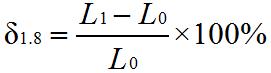

пјҲ1пјүдјёй•ҝзҺҮжЎүОҙ1.8иҖғж ёж—¶пјҡ

ејҸдёӯпјҡ L0вүҲ1.8В·dпјҲиһәзә№еҶ…еҫ„пјүпјӣ

L1вҖ”вҖ”иҜ•йӘҢеҗҺзҡ„ж Үи·қй•ҝеәҰгҖӮ

еңЁиҜ•йӘҢж—¶е°ҶL0иҪ¬жҚўдёәиһәзә№ж•ҙж•°жүЈж•°иҝӣиЎҢжөӢйҮҸпјҢеҰӮиЎЁ7гҖӮ

иЎЁ7

dпјҲmmпјү

6

8

10

12

14

16

18

20

22

24

27

30

жӢүеҠӣж Үи·қжүЈж•°

8

10

12

14

жіЁпјҡжң¬иЎЁйҖӮз”ЁдәҺзІ—зүҷиһәзә№гҖӮ

(2) дјёй•ҝзҺҮжҢүОҙ5 иҖғж ёж—¶пјҡ

еҪ“иҰҒжұӮжҢүОҙ5 иҖғж ёдјёй•ҝзҺҮж—¶пјҢе…¶иҜ•ж ·жҢүеӣҫ7еҲ¶еҸ–гҖӮ

ејҸдёӯ, L0=5В·d0пјӣ

L1вҖ”вҖ”иҜ•йӘҢеҗҺзҡ„ж Үи·қй•ҝеәҰгҖӮ

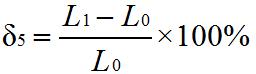

29. еӨҙдёҺиһәжқҶз»“еҗҲејәеәҰиҜ•йӘҢвҖ”вҖ”е°Ҷиһәж “иЈ…е…ҘеёҰжңү15В°ж–ңйқўзҡ„жЈҖйӘҢжЁЎдёӯпјҢй”ӨеҮ»иһәж “еӨҙйғЁпјҢдҪҝж”ҜжүҝйқўдёҺж–ңйқўиҙҙеҗҲгҖӮжЈҖйӘҢжЁЎеҸҠй”ӨеҮ»дҪҚе·ЁеҰӮеӣҫ8пҪһ10жүҖзӨәгҖӮ

пјҲ1пјүжЈҖйӘҢжЁЎзҡ„еӯ”еҫ„пјҡ

зІҫеҲ¶иһәж “жҢү GB 152вҖ”76 зІҫиЈ…й…Қзҡ„规е®ҡпјӣ

зІ—еҲ¶иһәж “жҢү GB 152вҖ”76 дёӯзӯүиЈ…й…Қзҡ„规е®ҡгҖӮ

пјҲ2пјүеҰӮиһәжқҶдёҠе…ЁйғЁеҲ¶еҮәиһәзә№ж—¶пјҢеә”еңЁеҲ¶еҮәиһәзә№еүҚжҲ–еңЁиҜ•д»¶дёҠеҺ»йҷӨиһәзә№еҗҺиҝӣиЎҢиҜ•йӘҢгҖӮ

еҪ“еҲ¶еҮәиһәзә№еүҚиҝӣиЎҢиҜ•йӘҢж—¶пјҢжЈҖйӘҢжЁЎзҡ„еӯ”еҫ„дёәиһәзә№е…¬з§°е°әеҜёдёҺвҖңй—ҙйҡҷвҖқд№Ӣе’ҢпјӣеҪ“еҺ»йҷӨиһәзә№еҗҺиҝӣиЎҢиҜ•йӘҢж—¶пјҢжЈҖйӘҢжЁЎзҡ„еӯ”еҫ„дёәиһәзә№еҶ…еҫ„е…¬з§°е°әеҜёдёҺвҖңй—ҙйҡҷвҖқд№Ӣе’Ңпјӣ

вҖңй—ҙйҡҷвҖқдёәиһәзә№еӨ–еҫ„е…¬з§°е°әеҜёдёҺжң¬жқЎз¬¬пјҲ1пјүж¬ҫзӣёеә”жЈҖйӘҢжЁЎеӯ”еҫ„д№Ӣе·®гҖӮ

пјҲ3пјүеӨҙйғЁеёҰеӯ”иһәж “еә”еңЁеҲ¶еҮәеӯ”d4еүҚиҝӣиЎҢиҜ•йӘҢпјӣ

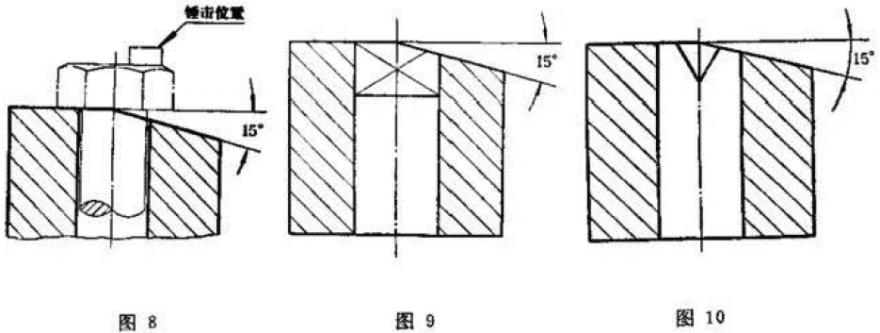

пјҲ4пјүж–№йўҲиһәж “е’ҢеёҰжҰ«иһәж “зҡ„жЈҖйӘҢжЁЎеҰӮеӣҫ9еҸҠеӣҫ10жүҖзӨәгҖӮ

30. иһәзә№жЈҖжҹҘвҖ”вҖ”з”Ёиһәзә№йҮҸ规е’Ңе…үж»‘жһҒйҷҗйҮҸ规пјҲжҲ–дёҮиғҪйҮҸе…·пјүиҝӣиЎҢгҖӮ

пјҲ1пјүеҜ№дёӢеҲ—иһәзә№зҡ„жЈҖжҹҘпјҢ д»…з”ЁиҝҮз«Ҝе‘Ҳ规е’Ңе…үж»‘жһҒйҷҗжҳји§„пјҲжҲ–дёҮиғҪиҷҪе…·пјүиҝӣиЎҢпјҡ

зІ—зүҷ2зә§гҖҒз»Ҷзүҷ2aзә§пјҢtвүӨ0.35mmпјӣ

зІ—зүҷ3зә§гҖҒз»Ҷзүҷ3зә§пјҢtвүӨ0.8mmгҖӮ

дёүгҖҒйӘҢ收规еҲҷгҖҒеҢ…иЈ…дёҺж Үи®°пјҲ2пјүжӯўз«Ҝиһәзә№йҮҸ规зҡ„ж—Ӣе…ҘйҮҸдёҚе…Ғи®ёеӨ§дәҺ3-1/2жүЈпјҢдҪҶеҪ“иһәзә№еңЁ4жүЈд»ҘеҶ…ж—¶пјҢд№ҹдёҚе…Ғи®ёжӯўи§„е…ЁйғЁйҖҡиҝҮгҖӮ

пјҲ3пјүиһәзә№еҰӮзі»иҫ—еҲ¶пјҢжңҖеҲқдёӨжүЈеӨ–еҫ„дёҚдҪңжЈҖжҹҘгҖӮ

31. иһәж “дёҚзӣҙеәҰжЈҖжҹҘвҖ”вҖ”з”ЁжЈҖйӘҢжЁЎиҝӣиЎҢпјҺ

пјҲ1пјүйҮҮз”ЁжЈҖйӘҢжЁЎзҡ„еӯ”еҫ„дёәпјҡ

зІҫеҲ¶иһәж “ жҢүGB 152вҖ”76 зІҫиЈ…й…Қзҡ„规е®ҡпјӣ

зІ—еҲ¶иһәж “ жҢүGB 152вҖ”76 дёӯзӯүиЈ…й…Қзҡ„规е®ҡгҖӮ

пјҲ2пјүеҜ№зІҫеҲ¶иһәж “пјҢеҪ“з”ЁжҲ·еңЁи®ўеҚ•дёӯжҸҗеҮәиҰҒжұӮж—¶пјҢеә”йҮҮз”ЁеёҰиһәзә№зҡ„жЈҖйӘҢжЁЎгҖӮе…¶ж— иһәзә№йғЁеҲҶзҡ„еӯ”еҫ„жҢүGB 152вҖ”76 дёӯзӯүиЈ…й…Қзҡ„规е®ҡпјҢиһәзә№жҢүGB 197вҖ”63 规е®ҡзҡ„3зә§зІҫеәҰгҖӮ

пјҲ3пјүжЈҖйӘҢж‘ёзҡ„й«ҳеәҰдёҚе°ҸдәҺиў«жЈҖиһәж “зҡ„й•ҝеәҰгҖӮ

пјҲ4пјүеҪ“иһәжқҶй•ҝеәҰLпјһ10dжҲ–еӨ§дәҺ150mmж—¶пјҢдәҰеҸҜз”Ёе№іеҸ°еҸҠеЎһе°әиҝӣиЎҢжЈҖжҹҘгҖӮиһәжқҶдёҺе№іеҸ°зҡ„жңҖеӨ§й—ҙйҡҷеә”дёҚеӨ§дәҺжЈҖйӘҢжЁЎеӯ”е…¬з§°зӣҙеҫ„дёҺиһәжқҶе…¬з§°зӣҙеҫ„д№Ӣе·®гҖӮ

32. вҖңж”ҫжүіжүӢеӨ„вҖқе°әеҜёпјҲSпјүзҡ„жЈҖжҹҘвҖ”вҖ”еңЁжңҖеӨ§е°әеҜёйғЁдҪҚиҝӣиЎҢгҖӮ

33. еёҰеҮ№з©ҙиһәжӢҙеҜ№и§’е°әеҜёпјҲDпјүзҡ„жЈҖжҹҘвҖ”вҖ”еңЁи·қйЎ¶йқў1/3 HеӨ„пјҢз”Ёдё“з”ЁеҚЎжқҝжҲ–дёҮиғҪйҮҸе…·иҝӣиЎҢгҖӮ

34. иһәж “й•ҝеәҰпјҲLпјүзҡ„жЈҖжҹҘпјҢд»Ҙзҹӯиҫ№дёәеҮҶгҖӮ

35. йӘҢ收规еҲҷгҖҒеҢ…иЈ…дёҺж Үи®°жҢүGB 90вҖ”76 зҡ„规е®ҡгҖӮ

жӣҙеӨҡзӣёе…іж•°жҚ®