-

剪切和拉力试验

3 剪切和拉力试验

3.1 试验原理

对固定在试验夹具中的抽芯铆钉或击芯铆钉试件,施加剪切载荷或拉力载荷,直至损坏。

3.2 试验夹具

对两种试验方法规定了两种试验夹具。3.2.1.1和3.2.2.1规定的夹具可用于常规试验。3.2.1.2和3.2.2.2规定的夹具也可用于常规试验,但有争议时是决定性和仲裁的试验夹具。

3.2.1 剪切试验夹具

3.2.1.1 常规剪切试验

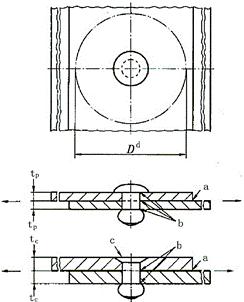

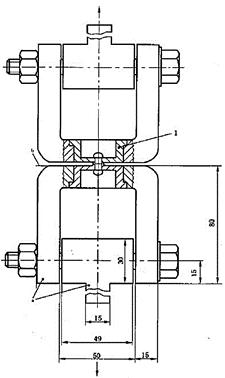

常规剪切试验夹具的基本尺寸见图1。

试验板应由硬度不低于420HV30的钢制成。用适当的钢螺栓将试验板固定在试验机上,使在载荷作用下试验板变形的影响减至最小。

当装铆钉的通孔呈现非圆形、有磨损的痕迹,或损坏或者其尺寸超出表2规定的最大直径时,则该试验板应予报废。

试验板厚度和通孔直径见3.2.3。

a 表面粗糙度Ra=1.6μm。

b 通孔的棱角处不得有毛剌。

c 沉头角应等于钉体头的公称角度,其公差为 -2°~0°。

d 试件周围最小圆形面积的直径D=25 mm。

图1 常规剪切试验夹具

3.2.1.2 仲裁剪切试验

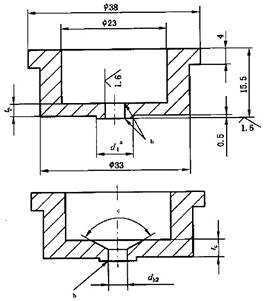

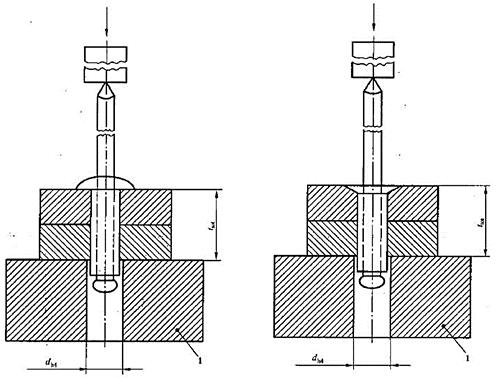

图3试验夹具中使用的衬套应符合图2给出的尺寸和表面粗糙度。

衬套应由淬火并回火的钢制成,其最低硬度为700 HV30。装入铆钉试件的夹具应安装在试验机中,并能自动定心。

对每一仲裁试验项目应使用新的衬套。

图3的试验夹具如用于常规试验,当装铆钉的通孔呈现非圆形、有序损的痕迹,或损坏或者其尺寸超出表2规定的最大直径时,则该试验衬套应予报废。

衬套的厚度和通孔尺寸见3.2.3。

3.2.2 拉力试验夹具

3.2.2.1 常规拉力试验

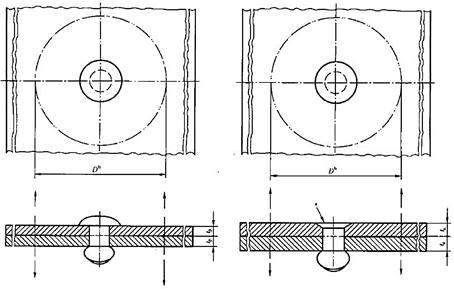

常规拉力试验夹具的基本尺寸见图4。

注:适用的试验夹具示例见附录A。

a d1=2d,d——铆钉公称直径。

b 通孔的棱角处不得有毛剌。

c 沉头角应等于钉体头的公称角度,其公差为 -2°~0°。

图2 突头和沉头铆钉用试验衬套

a 宽度50mm。

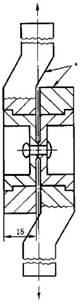

图3 仲裁剪切试验夹具

a 沉头角应等于钉体头的公称角度,其公差为 -2°~0 。

b 试件周围最小圆形面积的直径D=25mm。

图4 常规拉力试验夹具

试验板应由硬度不低于420 HV30的钢制成。用适当的钢螺栓将试验板固定在试验机上,使在载荷作用下试验板变形的影响减至最小。

当装铆钉的通孔呈现非圆形、有磨损的痕迹,或损坏或者其尺寸超出表2规定的最大直径时,则该试验板应予报废。

试验板厚度和通孔直径见3.2.3。

3.2.2.2 仲裁拉力试验

3.2.1.2 规定的技术要求均适用于图5试验夹具中使用的衬套。

3.2.3 试验板或衬套厚度和通孔直径

对所有试验夹具,试验板或衬套厚度均应符合表1规定,通孔直径应符合表2规定。

1——衬套(详见图2)。

a 宽度50mm。

b 试验较长的铆钉可增加衬垫。

图5 仲裁拉力试验夹具

表1 盲铆钉的类型与试验板或衬套厚度的关系

盲铆钉的类型

试验板或衬套厚度

tpa min

tcb min

穿越式钉芯

断裂式钉芯(包括伸长的残留部分)

非断裂式钉芯

0.5 dc

0.75 dc

埋入式钉芯

0.75 dc

1

卡紧式钉芯

0.65 dc

0.75 dc

击入式钉芯

0.5 dc

0.75 dc

a tp——适用于突头铆钉的厚度。

b tc——适用于沉头铆钉的厚度。

c d——铆钉公称直径。

表2 试验板或衬套通孔直径

铆钉公称直径

d

dh2a

max

min

2.4

2.60

2.55

3

3.20

3.15

3.2

3.40

3.35

4

4.20

4.15

4.8

5.00

4.95

5

5.20

5.15

6

6.20

6.15

6.4

6.60

6.55

a. dh2——通孔直径。

3.2.4 试件铆接成型

将两个相同厚度的试验板或试验衬套用铆钉试件柳接成铆接试件。该柳钉应当用铆接工具或抓取机构,按铆钉制造者推荐的安装程序进行铆接。

铆接试件的总厚度不应超过对铆钉试件规定的最大铆合长度。

3.3 试验程序

将铆接试件安装在符合GB/T 3722或GB/T 16491或JB/T 9375的试验机上。

夹具在拉力试验机上应能自动对中,并应保证沿着剪切试件的剪切平面或拉力试件的中心线,直线地施加载荷。

应当持续地施加载荷,试验速度不应低于7mm/min、且不大于13mm/min,直至试件损坏。

最大载荷值应予记录,作为铆钉的最大剪切或拉力载荷。

如在规定的最小剪切或拉力载荷之前铆钉试件损坏,则该铆钉不能通过本试验。

3.4 短柳钉的试验

对柳钉最大铆合长度短于表1规定的 2tp min 或 2tc min 时,试验板或试验衬套的组合厚度应等于铆钉试件规定的最大铆合长度。

试件铆接成型和试验程序应符合3.2的有关规定。试验的评定取决于试验板或试验衬套是否能承受铆钉试件的最大剪切或拉力载荷。所以,对短铆钉的试验数据有下列几种情况:

a) 直至铆钉损坏,试验板或试验衬套保持完好无损,则最大载荷数据是该铆钉损坏时的最大剪切或拉力载荷。如该载荷等于或超过规定的最小剪切或拉力载荷,则该铆钉通过本试验。

b) 当载荷等于或超过规定的最小剪切或拉力载荷时,铆钉保持完好无损而试验板或试验衬套损坏,则该铆钉通过本试验。然而,在这种情况下不能确定铆钉的最大剪切或拉力载荷。

c) 当载荷小于规定的最小剪切或拉力载荷时,铆钉保持完好无损而试验板或试验衬套损坏,则该铆钉是否接收可由供需双方协议。

d) 在达到规定的最小剪切或拉力载荷之前,钢钉损坏,则该铆钉不能通过本试验。

-

钉头保持能力试验、钉芯拆卸力试验(铆接前)

4 钉头保持能力试验

4.1 试验原理

从铆钉的钉体头一侧沿钉芯轴向加载,直至钉头移动。

注:本试验不适用于封闭型、击入式、扩口型和开槽型盲铆钉。

4.2 试验夹具

钉头保持能力试验夹具见图6。

1—钉芯。

2—试验垫板。

图6 钉头保持能力试验夹具

铆接件可用一块或多块钢板组成,但其总厚度应等于铆钉试件规定的最大铆合长度。单板厚度不得小于1.5mm试验板应有一定的宽度,以保证试件周围最小圆形的直径D=25mm。

试验板装入铆钉的通孔(dh2)直径应按表2规定。

铆钉应使用铆接工具或抓取机构,并按铆钉制造者推荐的安装程序进行安装。

冲头直径dp应比钉芯直径dm小0.25mm。

试验垫板上的孔(铆接件置于其上)应能放入盲铆头,但其直径dh3不得大于2倍的铆钉公称直径(dh3≤2d)。

4.3 试验程序

将试验夹具安装在符合GB/T 3722或GB/T 16491或JB/T 9375的试验机上。该试验机应装有如图6所示的压力冲头。

将载荷持续而无冲击地沿着钉芯轴线直接施加于钉芯断口,并持续到钉头对铆钉体开始移动。试验速度不应低于7 mm/min、且不大于13 mm/min。钉头开始移动之前的最大载荷应予记录,并作为该铆钉的钉头保持载荷。

5 钉芯拆卸力试验(铆接前)

5.1 试验原理

从铆钉的钉体头一侧沿钉芯轴向加载,直至推出钉芯。

注:本试验不适用于封闭型和击入式盲切钉。

5.2 试验夹具

钉芯拆卸力试验(铆接前)夹具见图7。

1——试验垫板。

图7 钉芯拆卸力试验夹具

铆接件可用一块或多块钢板组成,但其总厚度应为ttot≥10mm。单板厚度不得小于1.5mm。试验板应有一定的宽度,以保证试件周围最小圆形的直径D=25mm。

试验板装入铆钉的通孔直径(dh2)应按表2规定。

试验垫板上孔(试验板和铆钉试件置于其上)的直径dh4不得比铆钉杆最大直径大1mm。

5.3 试验程序

将试验夹具安装在符合GB/T 3722或GB/T 16491或JB/T 9375的试验机上。该试验机应装有如图7所示的压力冲头。

将载荷持续而无冲击地沿着钉芯轴线直接施加于钉芯末端,直至钉芯对铆钉体开始移动。试验速度不应低于7 mm/min、且不大于13 mm/min。出现的最大载荷应予记录,并作为该盲铆钉的钉芯拆卸载荷。

-

钉芯断裂载荷试验

6 钉芯断裂载荷试验

6.1 试验原理

对试验夹具中的钉芯施加拉力载荷,直至钉芯断裂。

6.2 试验夹具

钉芯断裂载荷试验夹具见图8。

1——试验板;

2——试验夹具见图5(仅是一部分);

3——试验衬套。

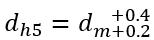

a 孔径

mm。

mm。图8 钉芯断裂载荷试验夹具

试验夹具应由硬度不低于700 HV30的一个钢试验板或衬套组成。试验板或试验衬套中置入钉芯的孔,应等于试件钉芯的公称直径,其公边为差为

mm。试验板或试验衬套的厚度不得小于5mm,并应能承受试验载荷而无塑性变形。

mm。试验板或试验衬套的厚度不得小于5mm,并应能承受试验载荷而无塑性变形。6.3 试验程序

将试验夹具安装在符合GB/T 3722或GB/T 16491或JB/T 9375的试验机上。该试验机应装有能夹紧钉芯的夹具。

将拉力载荷持续而无冲击地沿着钉芯轴线直接施加于钉芯,并持续到钉芯破坏。试验速度不应低于7mm/min、且不大于13mm/min。出现的最大载荷应予记录,并作为该铆钉的钉芯断裂载荷。

更多相关数据