-

жқҗж–ҷгҖҒжңәжў°жҖ§иғҪ

3 жқҗж–ҷ

иҮӘжҢӨиһәй’үеә”з”ұжё—зўій’ўеҶ·еў©еҲ¶йҖ гҖӮиЎЁ1з»ҷеҮәзҡ„жқҗж–ҷеҢ–еӯҰжҲҗеҲҶд»…жҳҜжҢҮеҜјжҖ§зҡ„гҖӮиЎЁ1 еҢ–еӯҰжҲҗеҲҶ

еҲҶжһҗ

жҲҗеҲҶжһҒйҷҗ,%

зўі

й”°

жЎ¶ж ·

0.15~0.25

0.70~1.65

жЈҖйӘҢ

0.13~0.27

0.64~1.71

жіЁпјҡеҰӮжһңйҖҡиҝҮж·»еҠ й’ӣе’ҢпјҲжҲ–пјүй“қдҪҝдёҚиө·дҪңз”Ёзҡ„зЎјеҸ—еҲ°жҺ§еҲ¶пјҢеҲҷзЎјеҗ«йҮҸеҸҜиҫҫеҲ°0.005%гҖӮ

4 жңәжў°е’Ңе·ҘдҪңжҖ§иғҪ

4.1 йЎ№зӣ®

жңәжў°е’Ңе·ҘдҪңжҖ§иғҪйЎ№зӣ®еҸҠзӣёеә”зҡ„иҜ•йӘҢж–№жі•и§ҒиЎЁ2гҖӮиЎЁ2 жңәжў°е’Ңе·ҘдҪңжҖ§иғҪйЎ№зӣ®

жҖ§иғҪйЎ№зӣ®

жҠҖжңҜиҰҒжұӮпјҲжқЎжҲ–иЎЁпјү

иҜ•йӘҢж–№жі•пјҲжқЎпјү

иҠҜйғЁзЎ¬еәҰ

4.3

5.1

иЎЁйқўзЎ¬еәҰ

4.3

5.2

жё—зўіеұӮж·ұеәҰ

4.4гҖҒиЎЁ4

5.3

з ҙеқҸжүӯзҹ©

4.5гҖҒиЎЁ3

5.4

еӨҙйғЁеқҡеӣәжҖ§

4.6

5.5

жӢ§е…ҘжҖ§иғҪ

4.7гҖҒиЎЁ3

5.6

жҠ—ж°ўи„ҶжҖ§

4.8

5.7

еҶҚеӣһзҒ«еҗҺзҡ„иҠҜйғЁзЎ¬еәҰ

4.9

5.8

з ҙеқҸжӢүеҠӣиҪҪиҚ·

4.10гҖҒиЎЁ3

5.9

4.2 зғӯеӨ„зҗҶ

иһәй’үжҲҗе“Ғеә”иҝӣиЎҢиЎЁйқўж·¬зҒ«е’ҢеӣһзҒ«еӨ„зҗҶгҖӮжңҖдҪҺеӣһзҒ«жё©еәҰдёә340в„ғпјҢ并еә”з¬ҰеҗҲиЎЁ3规е®ҡзҡ„еҗ„йЎ№жңәжў°е’Ңе·ҘдҪңжҖ§иғҪиҰҒжұӮгҖӮиЎЁ3 жңәжў°е’Ңе·ҘдҪңжҖ§иғҪиҰҒжұӮ

иһәзә№е…¬з§°зӣҙеҫ„

mm

з ҙеқҸжүӯзҹ©

Min

NВ·m

жӢ§е…Ҙжүӯзҹ©

Max

NВ·m

з ҙеқҸжӢүеҠӣиҪҪиҚ·пјҲеҸӮиҖғпјү

Min

N

2

0.5

0.3

1940

2.5

1.2

0.6

3150

3

2.1

1.1

4680

3.5

3.4

1.7

6300

4

4.9

2.5

8170

5

10

5

13200

6

17

8.5

18700

8

42

21

34000

10

85

43

53900

12

150

75

78400

4.3 зЎ¬еәҰ

иҠҜйғЁзЎ¬еәҰеә”дёә290~370HV10пјҢжңҖдҪҺиЎЁйқўзЎ¬еәҰдёә450HV0.3гҖӮ

4.4 иЎЁйқўжё—зўіеұӮж·ұеәҰ

иЎЁйқўжё—зўіеұӮж·ұеәҰеә”з¬ҰеҗҲиЎЁ4 规е®ҡгҖӮиЎЁ4 иЎЁйқўжё—зўіеұӮж·ұеәҰ

иһәзә№е…¬з§°зӣҙеҫ„

иЎЁйқўжё—зўіеұӮж·ұеәҰ

min

max

2гҖҒ2.5

0.04

0.12

3гҖҒ3.5

0.05

0.18

4гҖҒ5

0.10

0.25

6гҖҒ8

0.15

0.28

10гҖҒ12

0.15

0.32

4.5 з ҙеқҸжүӯзҹ©

жҢү5.4жқЎзҡ„规е®ҡиҝӣиЎҢиҜ•йӘҢж—¶пјҢз ҙеқҸжүӯзҹ©еә”з¬ҰеҗҲиЎЁ3规е®ҡгҖӮж–ӯиЈӮдёҚеә”еҸ‘з”ҹеңЁиў«еӨ№зҙ§зҡ„иһәзә№йғЁеҲҶгҖӮ

4.6 еӨҙйғЁеқҡеӣәжҖ§

жҢү5.5жқЎзҡ„规е®ҡиҝӣиЎҢиҜ•йӘҢпјҢеҪ“иһәй’үеӨҙдёӢж”Ҝжүҝйқўдә§з”ҹж°ёд№…еҸҳеҪўе№¶дёҺеһӮзӣҙдәҺиһәй’үиҪҙзәҝзҡ„е№ійқўд№Ӣй—ҙзҡ„еӨ№и§’иҫҫеҲ°7В°ж—¶пјҢеӨҙгҖҒжқҶз»“еҗҲеӨ„дёҚиғҪеҮәзҺ°иЈӮзјқгҖӮеҸӘиҰҒиһәй’үеӨҙйғЁжІЎжңүжҠҳж–ӯпјҢеҚідҪҝеңЁз¬¬дёҖжүЈиһәзә№еӨ„ж–ӯиЈӮпјҢиҜ•йӘҢд»Қеә”еҲӨдёәеҗҲж јгҖӮ

4.7 иһәзә№жҢӨеҺӢжҲҗеҪўзҡ„иғҪеҠӣ

з”Ёиһәзә№ж— ж°ёд№…еҸҳеҪўпјҲеңЁ10еҖҚж”ҫеӨ§й•ңдёӢжЈҖжҹҘпјүзҡ„иһәй’үпјҢеңЁ5.6жқЎи§„е®ҡзҡ„иҜ•йӘҢжқҝдёҠпјҢеә”иғҪжҢӨеҺӢеҮәдёҺе…¶еҢ№й…Қзҡ„еҶ…иһәзә№гҖӮеңЁжҢӨеҺӢиһәзә№зҡ„иҝҮзЁӢдёӯпјҢжӢ§е…Ҙжүӯзҹ©еә”дёҚи¶…иҝҮиЎЁ3规е®ҡзҡ„жӢ§е…Ҙжүӯзҹ©еҖјгҖӮ

еңЁиҜ•йӘҢжқҝдёҠз”ұиһәй’үжҢӨеҺӢжҲҗеҪўзҡ„еҶ…иһәзә№пјҢеә”иғҪжӢ§е…Ҙиһәзә№з¬ҰеҗҲGB/T 197гҖҒе…¬е·®еёҰдёә6hзҡ„еӨ–иһәзә№зҙ§еӣә件еҶ…пјҢ并иғҪжүҝеҸ—GB/T 3098.2规е®ҡзҡ„жҖ§иғҪзӯүзә§дёә8зә§зҡ„дҝқиҜҒиҪҪиҚ·гҖӮ

4.8 жҠ—ж°ўи„ҶжҖ§

иҮӘжҢӨиһәй’үпјҢе°Өе…¶жҳҜз»Ҹз”өй•Җзҡ„иҮӘжҢӨиһәй’үжңүж°ўи„Ҷж–ӯиЈӮзҡ„еҖҫеҗ‘пјҢеӣ жӯӨеә”жҢүGB/T 3078.17规е®ҡзҡ„жЈҖжҹҘж°ўи„ҶиҜ•йӘҢпјҲе№іиЎҢж”Ҝжүҝйқўжі•пјүпјҢеҜ№е·ҘиүәиҝӣиЎҢе®ЎжҹҘпјҢд»ҘдҝқиҜҒдёҺж°ўи„Ҷжңүе…ізҡ„е·ҘиүәеҸ—еҲ°жҺ§еҲ¶гҖӮдёҖж—ҰеҸ‘зҺ°ж°ўи„ҶпјҢеҲҷеҝ…йЎ»ж”№иҝӣе·ҘиүәгҖӮ

з”өй•ҖеҗҺзҡ„иһәй’үеә”жҢү GB/T 5267 зҡ„规е®ҡиҝӣиЎҢй©ұж°ўгҖӮ

жіЁпјҡжңҖеҘҪжҢүISO 10683зҡ„规е®ҡиҝӣиЎҢйқһз”өи§Јй”ҢзІүиҰҶзӣ–еұӮгҖӮ

4.9 еӣһзҒ«еҗҺзҡ„иҠҜйғЁзЎ¬еәҰ

жҢү5.8жқЎжүҖиҝ°ж–№жі•пјҢеҶҚеӣһзҒ«еҗҺжөӢеҮәзҡ„иҠҜйғЁзЎ¬еәҰйҷҚдҪҺеҖјеә”дёҚи¶…иҝҮ20HVгҖӮ

4.10 з ҙеқҸжӢүеҠӣиҪҪиҚ·

й•ҝеәҰвүҘ12 mmжҲ–вүҘ3d зҡ„иһәй’үпјҢз»ҸдҫӣйңҖеҸҢж–№еҚҸи®®еҸҜиҝӣиЎҢжӢүеҠӣиҜ•йӘҢгҖӮ

жіЁпјҡиЎЁ3з»ҷеҮәзҡ„з ҙеқҸжӢүеҠӣиҪҪиҚ·д»…дҫӣеҸӮиҖғгҖӮ

-

иҜ•йӘҢж–№жі•гҖҒжүӯзҹ©жүіжүӢгҖҒж Үеҝ—

5 иҜ•йӘҢж–№жі•

5.1 иҠҜйғЁзЎ¬еәҰиҜ•йӘҢ

иҠҜйғЁзЎ¬еәҰеә”еңЁиһәй’үжЁӘжҲӘйқўзҡ„1/2еҚҠеҫ„еӨ„жөӢе®ҡгҖӮиҜҘжҲӘйқўеә”иҝңзҰ»жң«з«Ҝ并йҖҡиҝҮиһәзә№е°Ҹеҫ„гҖӮиҜ•йӘҢжҢүGB/T 4340.1зҡ„规е®ҡиҝӣиЎҢгҖӮ

5.2 иЎЁйқўзЎ¬еәҰиҜ•йӘҢ

常规иҜ•йӘҢж—¶пјҢиЎЁйқўзЎ¬еәҰеҸҜеңЁиһәй’үзҡ„жң«з«ҜгҖҒжқҶйғЁжҲ–еӨҙйғЁжөӢе®ҡпјҲеҸӘиҰҒиЎЁйқўжё—зўіеұӮж·ұеәҰе’Ңиһәй’үзҡ„еҮ дҪ•еҪўзҠ¶е…Ғи®ёпјүпјҢи§Ғеӣҫ1гҖӮиҜ•йӘҢж–№жі•жҢүGB/T 4340.1规е®ҡгҖӮзЎ¬еәҰиҜ•йӘҢеә”еңЁйҷӨеҺ»й•ҖеұӮеҗҺиҝӣиЎҢгҖӮ

д»ІиЈҒиҜ•йӘҢж—¶пјҢеҜ№иһәзә№е…¬з§°зӣҙеҫ„вүҘ4mmзҡ„иһәй’үпјҢеә”дҪҝз”Ёз»ҙж°Ҹжҳҫеҫ®зЎ¬еәҰи®ЎпјҲиҜ•йӘҢеҠӣHV0.1пјүгҖӮжөӢйҮҸеә”еңЁзәөеҗ‘жҲӘйқўиҜ•ж ·зҡ„зүҷеҪўиҪ®е»“дёҠгҖҒи·қиҜ•ж ·иҫ№зјҳи·қзҰ»иҮіе°‘0.05mmзҡ„йғЁдҪҚдёҠиҝӣиЎҢгҖӮеҜ№иһәзә№е…¬з§°зӣҙеҫ„пјң4mmзҡ„иһәй’үпјҢиҜ•йӘҢжқЎд»¶еә”еҚҸе•ҶзЎ®е®ҡгҖӮ

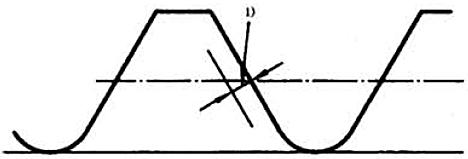

еӣҫ1 иЎЁйқўзЎ¬еәҰзҡ„жөӢйҮҸйғЁдҪҚ

5.3 иЎЁйқўжё—зўіеұӮж·ұеәҰиҜ•йӘҢ

иЎЁйқўжё—зўіеұӮж·ұеәҰжҳҜеңЁеһӮзӣҙдәҺиЎЁйқўзҡ„гҖҒд»ҺиЎЁйқўеҲ°жҹҗзӮ№зҡ„и·қзҰ»пјҢиҜҘзӮ№зҡ„зЎ¬еәҰдёәиҠҜйғЁе®һйҷ…зЎ¬еәҰеҠ дёҠ30HV0.3гҖӮ

д»ІиЈҒиҜ•йӘҢж—¶пјҢеә”дҪҝз”Ёжҳҫеҫ®зЎ¬еәҰи®ЎпјҢиҜ•йӘҢеҠӣдёәHV0.3пјҢйҮ‘зӣёиҜ•ж ·зҡ„еҲ¶еӨҮи§Ғеӣҫ2гҖӮ

1пјү д»…з”ЁдәҺиһәзә№зүҷеҪўйқһе®Ңе…Ёжё—зўігҖӮ

еӣҫ2 иЎЁйқўжё—зўіеұӮж·ұеәҰзҡ„жөӢйҮҸйғЁдҪҚ

5.4 з ҙеқҸжүӯзҹ©иҜ•йӘҢ

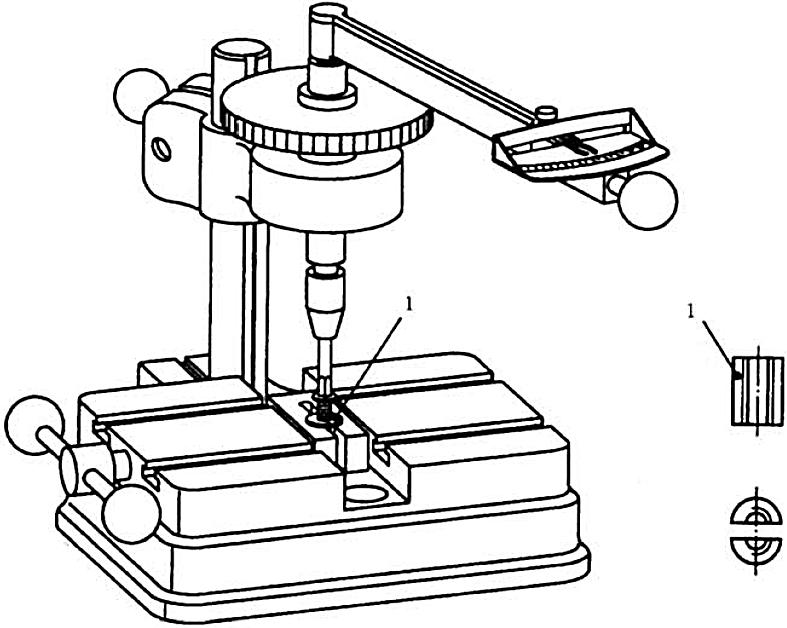

з”ЁйҖӮеҪ“зҡ„ж–№жі•е°Ҷиһәй’үиҜ•д»¶зүўеӣәең°иЈ…еҲ°еӨ№е…·дёӯпјҢи§Ғеӣҫ3гҖӮеә”дҝқиҜҒиҮіе°‘жңүдёӨжүЈе®Ңж•ҙиһәзә№еӨ№зҙ§еңЁеӨ№е…·еҶ…пјҢеҗҢж—¶еӨ№е…·еӨ–д№ҹиҮіе°‘з•ҷжңүдёӨжүЈе®Ңж•ҙиһәзә№гҖӮ

еҸҰеӨ–пјҢз”Ёз»Ҹж Үе®ҡзҡ„еҗҲйҖӮзҡ„жөӢйҮҸиЈ…зҪ®пјҢеҜ№иһәй’үж–ҪеҠ жүӯзҹ©пјҢзӣҙеҲ°иһәй’үз ҙеқҸгҖӮи®°еҪ•иһәй’үз ҙеқҸж—¶зҡ„жүӯзҹ©еҖјгҖӮиҜҘеҖјеә”з¬ҰеҗҲиЎЁ3зҡ„规е®ҡгҖӮ

1вҖ”ејҖеҸЈжЁЎ

еӣҫ3 е…ёеһӢзҡ„жүӯзҹ©иҜ•йӘҢиЈ…зҪ®

5.5 еӨҙйғЁеқҡеӣәжҖ§иҜ•йӘҢ

е°Ҷиһәй’үиҜ•д»¶жҸ’е…ҘжҘ”еһ«пјҲжҲ–е…¶д»–еҗҲйҖӮзҡ„еӨ№е…·пјүзҡ„еӯ”дёӯгҖӮеӯ”еҫ„пјҡеҜ№вүӨM6зҡ„иһәй’үпјҢеӯ”еҫ„дёәиһәзә№е…¬з§°зӣҙеҫ„еҠ дёҠ0.05 mmпјӣ еҜ№пјһM6~Ml2зҡ„иһәй’үпјҢеӯ”еҫ„дёәиһәзә№е…¬з§°зӣҙеҫ„еҠ дёҠ0.1mmгҖӮеҜ№иһәй’үж–ҪеҠ иҪҙеҗ‘еҺӢеҠӣпјҢзӣҙиҮіеӨҙйғЁж”ҜжүҝйқўдёҺж–ңйқўпјҲдёҺиһәй’үиҪҙзәҝеһӮзӣҙйқўзҡ„еӨ№и§’дёә7В°пјүиҙҙеҗҲпјҢи§Ғеӣҫ4гҖӮ

жң¬иҜ•йӘҢдёҚйҖӮз”ЁдәҺжІүеӨҙиһәй’үгҖӮ

жіЁпјҡйҖҡеёёпјҢдҪҝз”ЁйҖӮеҪ“зҡ„жүӢй”ӨдёҖж¬ЎжҲ–еӨҡж¬ЎеҮ»жү“пјҢиҫҫеҲ°7В°ж°ёд№…еҸҳеҪўгҖӮ

1вҖ”жҘ”еһ«пјӣ2вҖ”еҺӢеҠӣиҪҪиҚ·

еӣҫ4 еӨҙйғЁеқҡеӣәжҖ§иҜ•йӘҢ

5.6 жӢ§е…ҘжҖ§иғҪиҜ•йӘҢ

жӢ§е…ҘжҖ§иғҪиҜ•йӘҢеҸҜд»ҘжҳҫзӨәеңЁй’ўд»¶дёӯжҢӨеҺӢжҲҗеҪўиһәзә№зҡ„иғҪеҠӣгҖӮ

е°Ҷиһәй’үиҜ•д»¶жӢ§е…ҘиҜ•жқҝпјҲе°әеҜёи§Ғеӣҫ5пјүпјҢзӣҙиҮіиҮіе°‘жңүдёҖжүЈиһәзә№пјҲиһәй’үжң«з«ҜйҷӨеӨ–пјүдјёеҮәиҜ•жқҝгҖӮ

ејҖе§ӢжҢӨеҺӢиһәзә№ж—¶пјҢеә”еҖҹеҠ©дәҺиҪҙеҗ‘еҠӣпјҡеҜ№вүӨM5зҡ„иһәй’үпјҢжңҖеӨ§иҪҙеҗ‘еҠӣFmax= 50 NпјӣеҜ№пјһM5зҡ„иһәй’үпјҢжңҖеӨ§иҪҙеҗ‘еҠӣFmax =100 NгҖӮ

д»ІиЈҒиҜ•йӘҢж—¶пјҢжүіжӢ§йҖҹеәҰеә”дёҚи¶…иҝҮ0.5s-1пјҲ30 r/minпјү гҖӮ

иҜ•йӘҢиҝҮзЁӢдёӯеҮәзҺ°зҡ„жңҖеӨ§жүӯзҹ©е°ұжҳҜвҖңжӢ§е…Ҙжүӯзҹ©вҖқгҖӮ

дёәиҫҫеҲ°и§„е®ҡзҡ„жӢ§е…Ҙжүӯзҹ©пјҢеҸҜд»Ҙеўһж·»ж¶Ұж»‘еүӮгҖӮ

иҜ•жқҝеә”з”ұдҪҺзўіиҪ§еҲ¶й’ўжқҝеҲ¶жҲҗпјҢзЎ¬еәҰдёә140~180HV30гҖӮиҜ•жқҝеҺҡеәҰеә”зӯүдәҺиһәй’үзҡ„иһәзә№е…¬з§°зӣҙеҫ„пјҢеӯ”еҫ„жҢүиЎЁ5规е®ҡгҖӮиЎЁ5 иҜ•жқҝзҡ„еҺҡеәҰе’Ңеӯ”еҫ„

иһәзә№е…¬з§°зӣҙеҫ„

2

2.5

3

3.5

4

5

6

8

10

12

еҺҡеәҰ

2

2.5

3

3.5

4

5

6

8

10

12

еӯ”еҫ„

max

1.825

2.275

2.775

3.18

3.68

4.53

5.43

7.336

9.236

11.143

min

1.800

2.250

2.750

3.15

3.65

4.50

5.40

7.300

9.200

11.100

жіЁпјҡиҜ•жқҝзҡ„еҺҡеәҰе…¬е·®еә”з¬ҰеҗҲGB/T 709пјҲиҪ§еҲ¶й’ўжқҝпјүзҡ„规е®ҡгҖӮ

5.7 жҠ—ж°ўи„ҶжҖ§иҜ•йӘҢ

жҠ—ж°ўи„ҶжҖ§иҜ•йӘҢи§ҒGB/T 3098.17гҖӮ

5.8 еҶҚеӣһзҒ«иҜ•йӘҢ

еҶҚеӣһзҒ«иҜ•йӘҢпјҲжё©еәҰ330в„ғ пјҢдҝқжё©1hпјүеүҚеҗҺпјҢеҗҢдёҖиһәй’үиҠҜйғЁдёүзӮ№зЎ¬еәҰзҡ„е№іеқҮеҖјд№Ӣе·®дёҚеә”еӨ§дәҺ20HVгҖӮ

жң¬иҜ•йӘҢдёҚжҳҜеҝ…йЎ»иҝӣиЎҢзҡ„пјҢд»…йҖӮз”ЁдәҺжңүдәүи®®ж—¶зҡ„д»ІиЈҒиҜ•йӘҢгҖӮ

5.9 жӢүеҠӣиҜ•йӘҢ

е°Ҷиһәй’үиҜ•д»¶иЈ…еҲ°жӢүеҠӣиҜ•йӘҢжңәдёҠпјҢе®үиЈ…ж—¶еә”дҝқиҜҒиҮіе°‘жңү6жүЈиһәзә№йңІеҮәгҖӮеҜ№иһәй’үж–ҪеҠ иҪҙеҗ‘иҪҪиҚ·пјҢзӣҙиҮіиһәй’үж–ӯиЈӮгҖӮиҜ•йӘҢж—¶пјҢеӨ№еӨҙзҡ„移еҠЁйҖҹеәҰдёҚеә”и¶…иҝҮ25 mm/minгҖӮдёәйҒҝе…ҚиҜ•д»¶жүҝеҸ—жЁӘеҗ‘иҪҪиҚ·пјҢиҜ•йӘҢжңәзҡ„еӨ№еӨҙеә”иғҪиҮӘеҠЁе®ҡеҝғгҖӮж–ӯиЈӮеә”еҸ‘з”ҹеңЁжқҶйғЁжҲ–иһәзә№йғЁеҲҶпјҢиҖҢдёҚеә”еҸ‘з”ҹеңЁй’үеӨҙдёҺжқҶзҡ„дәӨжҺҘеӨ„гҖӮ

6 жүӯзҹ©жүіжүӢ

жүӯзҹ©иҜ•йӘҢе’ҢжӢ§е…ҘжҖ§иғҪиҜ•йӘҢжүҖз”Ёзҡ„жүӯзҹ©жүіжүӢпјҢжөӢйҮҸиҜҜе·®еә”еңЁи§„е®ҡжүӯзҹ©еҖјзҡ„Вұ3%д»ҘеҶ…пјҢд№ҹеҸҜдҪҝз”ЁиғҪжҳҫзӨәжүӯзҹ©зҡ„дё”зІҫеәҰзӣёеҪ“зҡ„еҠЁеҠӣиЈ…зҪ®гҖӮ

д»ІиЈҒиҜ•йӘҢж—¶еә”дҪҝз”ЁжүӢеҠЁзҡ„жүӯзҹ©жүіжүӢгҖӮ

7 ж Үеҝ—

7.1 ж Үеҝ—з¬ҰеҸ·

иЎЁйқўж·¬зЎ¬е№¶еӣһзҒ«зҡ„иҮӘжҢӨиһәй’үзҡ„ж Үеҝ—з¬ҰеҸ·дёәвҖң-пјҜ-вҖқгҖӮ

7.2 иҜҶеҲ«

иЎЁйқўж·¬зЎ¬зҡ„иҮӘжҢӨиһәй’үеә”жҢү7.1жқЎи§„е®ҡзҡ„з¬ҰеҸ·еҲ¶еҮәеҮ№еҪўжҲ–еҮёеҪўж Үеҝ—гҖӮеҜ№иһәзә№е…¬з§°зӣҙеҫ„вүҘ5mm зҡ„е…ӯи§’еӨҙиһәй’үжҲ–е…ӯи§’иҠұеҪўеӨҙиһәй’үпјҢеҝ…йЎ»еҲ¶еҮәж Үеҝ—并е°ҪйҮҸеңЁй’үеӨҙдёҠеҲ¶еҮәгҖӮ

з»ҸдҫӣйңҖеҸҢж–№еҚҸи®®пјҢе…¶д»–еһӢејҸзҡ„иЎЁйқўж·¬зЎ¬е№¶еӣһзҒ«зҡ„иҮӘжҢӨиһәй’үд№ҹеҸҜдҪҝз”Ёд»ҘдёҠж Үеҝ—гҖӮ

7.3 е•Ҷж ҮпјҲиҜҶеҲ«пјүж Үеҝ—

еҮЎиҰҒжұӮеҲ¶еҮәж Үеҝ—з¬ҰеҸ·зҡ„жүҖжңүдә§е“ҒпјҢж Үеҝ—е•Ҷж ҮжҲ–еҲ¶йҖ иҖ…иҜҶеҲ«ж Үеҝ—жҳҜејәеҲ¶жҖ§зҡ„гҖӮ

жӣҙеӨҡзӣёе…іж•°жҚ®